Im Zuge des Image videoprojektes 2024-2025, gemeinsam mit Niemand Thomas (https://tn-videography.at/), habe ich ein taktisches Tanto für den Outdoorbereich speziell auf seine Anforderungen angefertigt.

In diesem Blog erläutere ich ausführlich, wie dieses Messer hergestellt wurde und welche Herausforderungen sich im Bezug auf die Ideenentwicklung und den Herstellungsprozesses auftaten. Auf Anfrage kann dieses Messer gerne nochmals angefertigt werden.

1. Design und Materialwahl

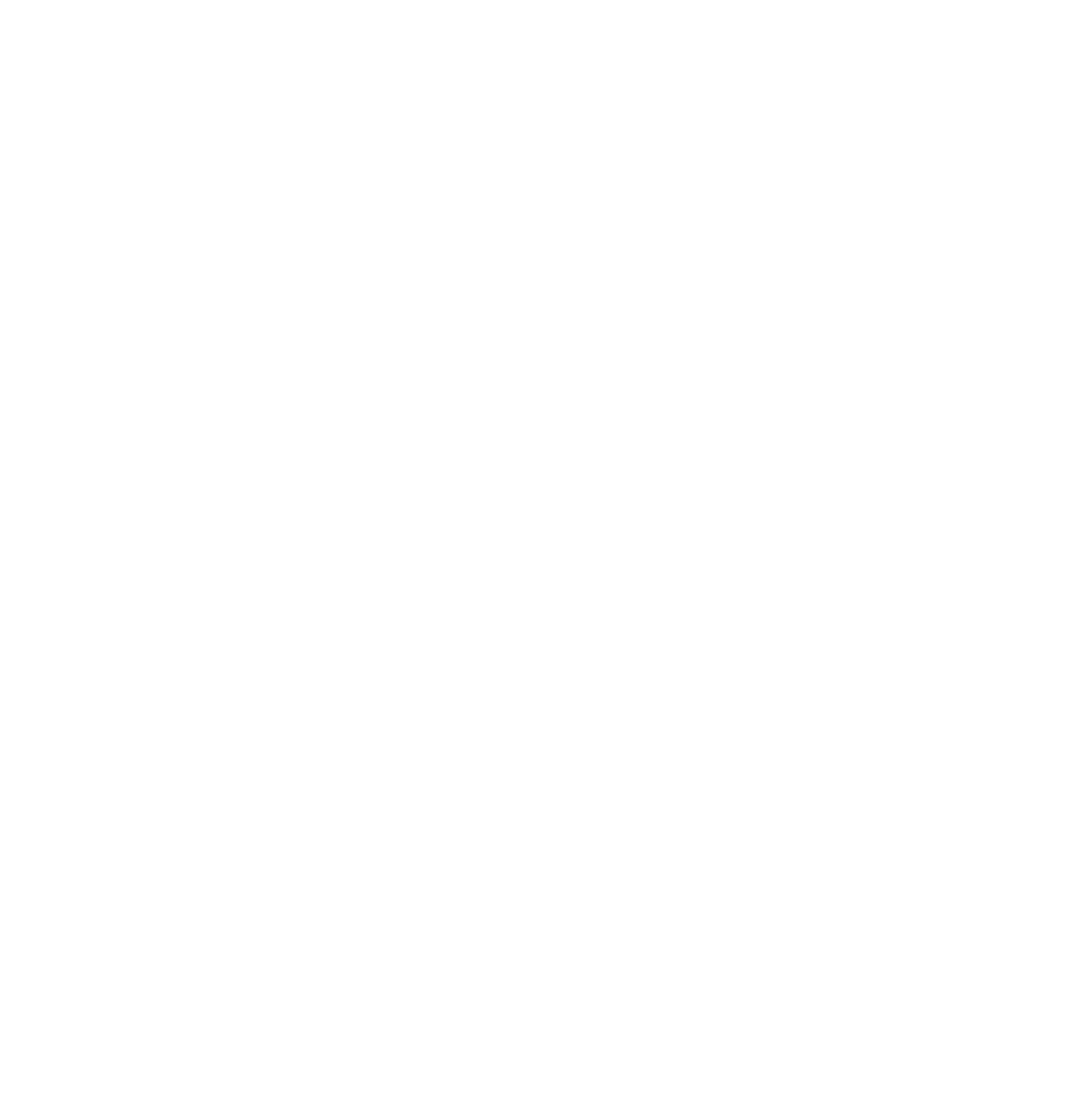

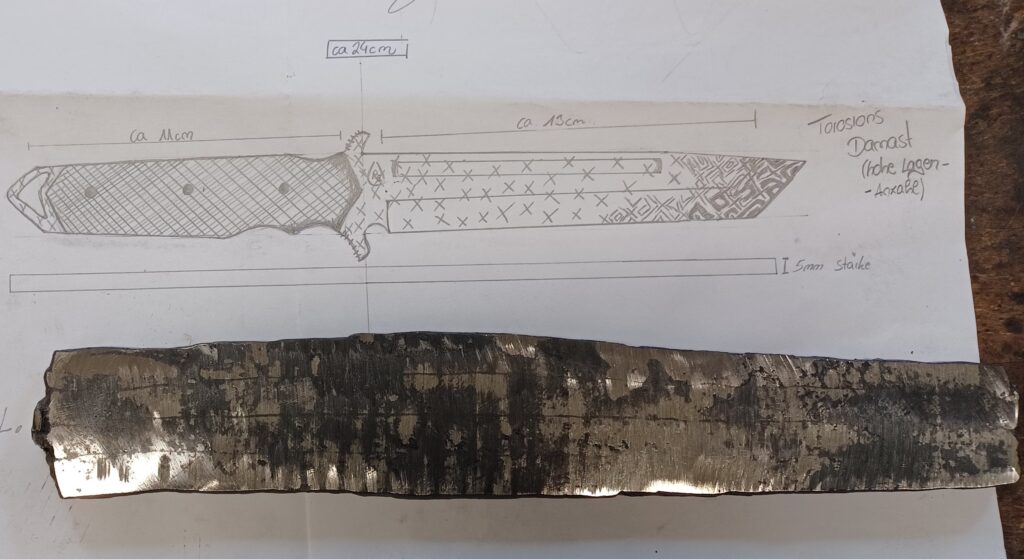

1.1 Design

Hauptaugenmerk bei der Erstellung des Designes war der Fokus auf der Outdoor-Tauglichkeit, der Tanto typischen Klingeform sowie der gewünschten finalen Rückenstärke von 5 mm. Zusätzlich waren eine Fräsnut im oberen Bereich der Klinge ,ein dreieckiges Endstück als „Glasbreaker“ und eine Aussparung zur Befestigung eines Paracord Bandes gewünscht. Das Torosionsdamastmuster sollte dann diese Klinge zu einem einzigartigen Unikat machen.

1.2 Materialwahl

Für das Messer habe ich die Stähle 75Ni8(1.5634) & K720(1.2842) verwendet. Dabei handelt es sich um die am häufigsten verwendeten Stähle für Damaszänerklingen, da diese Kombination einerseits durch das ausgewogene Verhältnis von Festigkeit bzw. Härte & Zähigkeit optimal ist. Außerdem ergibt sich daraus in der fertigen Klinge der markante schwarz-siber Kontrast. (Für mehr Infos zu den beiden Stählen siehe „Klingenstähle in der Übersicht„)

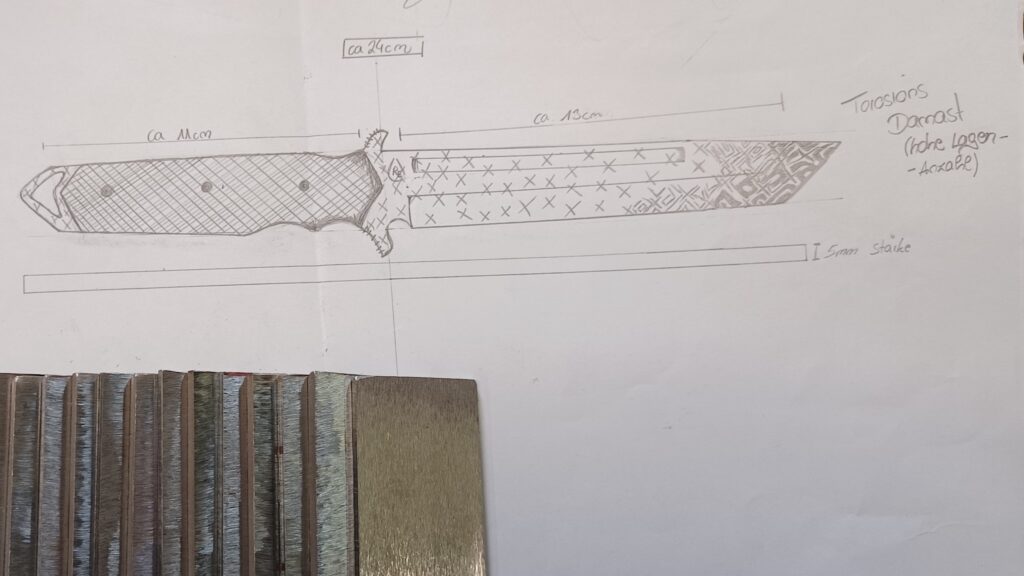

2. Herstellung „Turkish-Twist“ Damast

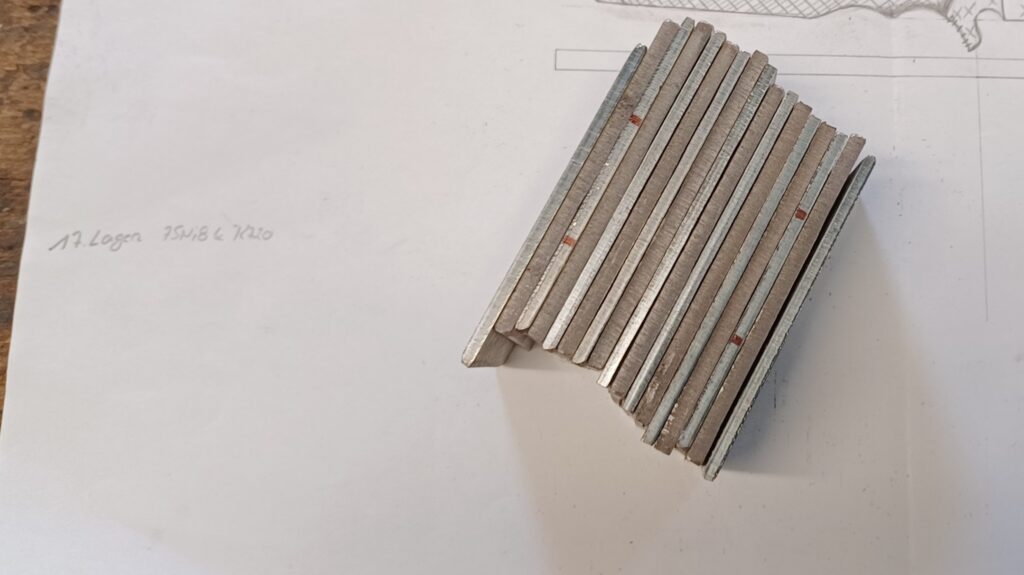

Der erste Produktionsschritt war die Herstellung des Damastpaketes für die Klinge. Ziel war es einen sogenannten „Turkish Twist“ Damast zu schmieden. Zuerst musste dazu ein gewöhnlicher Lagendamast hergestellt werden. Dafür wurden 17 Lagen Flachstahl an den Ecken zu einem stabilen Paket verschweißt und anschließend Feuerverschweißt. Danach wurde das Paket zu einem Flachbarren ausgeschmiedet. Dieser wurde in 5 Teile geschnitten, erneut feuerverschweißt und zu einem quatratischen Barren (15×15) mit nun schon 85 Lagen ausgeschmiedet. Im nächsten Schritt wurde dieser in der Hälfte geteilet damit man daraus zwei Barren mit unterschiedlicher Drehrichtung anfertigen konnte, einer im Uhrzeigersinn und einer gegen den Uhrzeigersinn.

Die beiden Barren wurden jeweils mit 20 Umdrehungen tordiert und im Anschluss wieder vorsichtig quadratisch ausgeschmiedet.

Im Anschluss wurden die Barren nochmals in der Mitte geteilt und in abwechselnder Orientierungund neu miteinander feuerschweißt. Das Paket erhielt dadurch schon ca. 340 Lagen. Das entstandene Paket wurde nochmals ausgeschmiedet, in drei Teile geteilt und erneut feuerverschweißt. Am Ende ergab das eine Lagenanzahl von ca. 1020 Lagen. Im letzten Schritt wurde das Paket um 90° umgelegt und die Klingenkontur grob ausgeschmiedet umd die benötigte Länge zu erreichen und die Materialstärke von 11 mm einzuhalten ohne das Muster zu sehr zu verzehren.

3. Herstellung der Kontur

Vor der weiteren Bearbeitung musste das Messer zuerst normalisiert und im Anschluss weichgeglüht werden. Wärmebehandlungsparameter waren dabei:

- Normalisieren = 845°C bei einer AWZ von 1´ p/cm + Hz 10´

- Weichglühen = 720°C bei einer AWZ von 1´ p/cm + Hz 60´

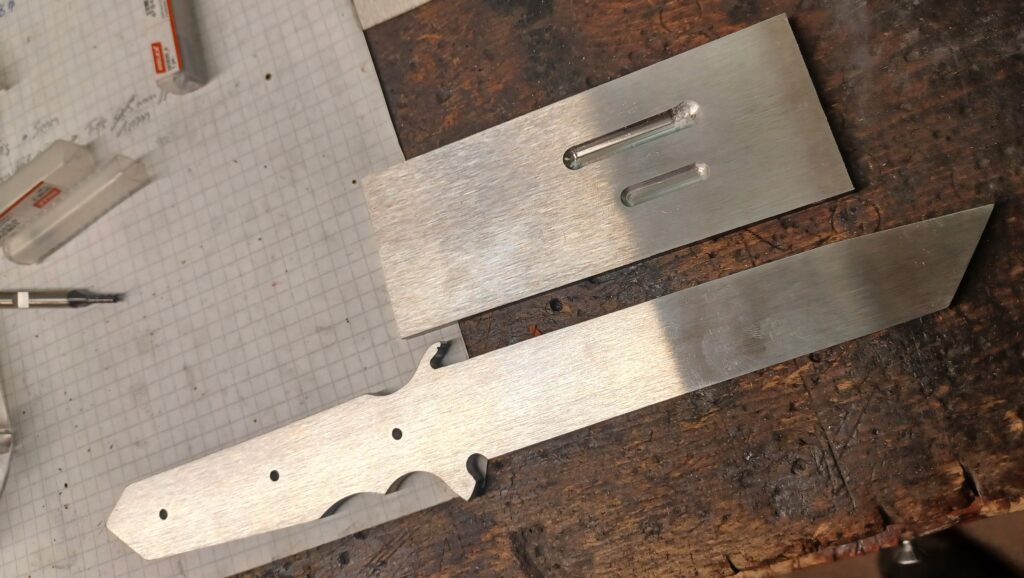

Im nächsten Schritt wurde das Messer dann mittels Bandschleifer auf eine Dicke von 9 mm (1 mm pro Seite) geschliffen um Zunderreste und Unebenheiten zu beseitigen. Danach wurde die Vorlage auf das Werkstück übertragen und die grobe Kontur am Bandschleifer herausgearbeitet. Feinere Konturen wie im Bereich der Ricasso wurden per Hand ausgefeilt. Außerdem wurden die Pin-Bohrungen, die später den Griff mechanisch befestigen, vor dem Härten gebohrt.

4. Fräsen der Nut beidseitig

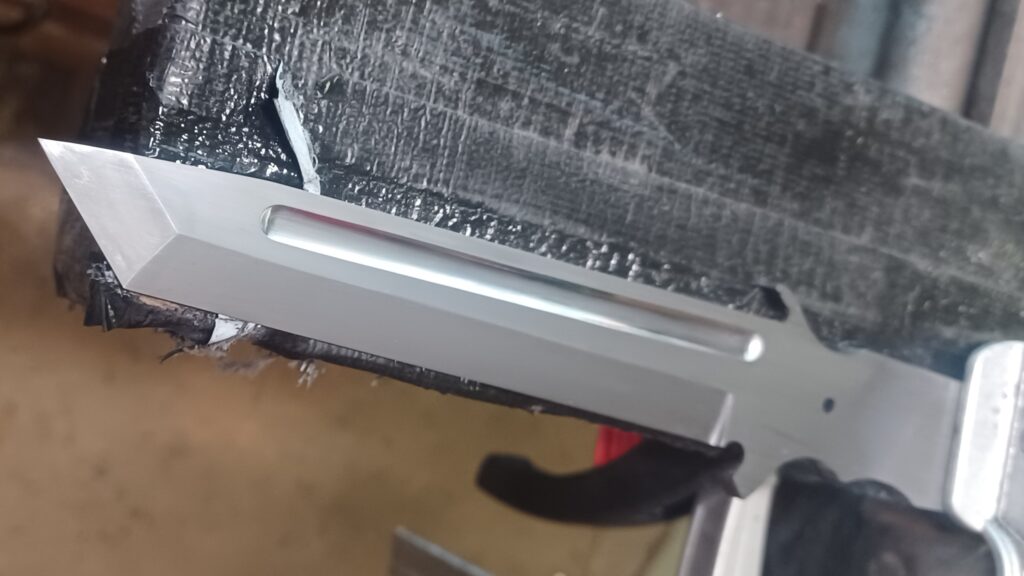

Nachdem die Kontur fertig bearbeitet war, kam ich zum kompliziertesten Punkt des gesamten Projektes: Die Fräsung einer beidseitigen Nut parallel zum Klingenrücken. Es war angedacht die Oberfläche schon auf eine hohe Glattheit zu fräsen, damit nach dem Härten nur mehr minimal manuell nachbearbeitet werden musste. Für die Nut musste im Vorfeld die Frästiefe berrechnet werden damit sie selbst nachdem das Messer auf Endmaß geschliffen wurde, tief genug ist. Bei einem Endmaß von 5 mm sollte eine Nuttiefe von 1,5 mm pro Seite bleiben mit einer resultierenden Stärke der Klinge von 2mm im Bereich der Nut.

Die Weitere Bearbeitung war aber zu dem Zeitpunkt noch unklar und von einem Fräsversuch abhängig. Dazu habe ich vorab an einem Teststück verschiedene Färser und Einstellungen getestet: Beim Test verschiedener Schaft- und Kugelkopffräsern stellte sich heraus, dass bei den Schafträsern markannte Fräskanten entstehen, die einen hohen, manuellen Nachbearbeitungsaufwand erfordern. Außerdem wurde für den Kugelkopffräser Ø 8 mm wurde getestet wie tief vorgefräst werden musste um das gewünschte Ergebnis zu erhalten.

Resultierend aus den Testergebnissen wurde die Klinge beidseitig auf 7 mm plangeschliffen. Zum Fräsen wurde die Klinge in einem Winkel von 1 ° eingespannt. Zusätzlich wurde entlang der Klinge Material beigelegt umd die konische Geometrie auszugleichen, damit ein gerades Fräsen parallel zum Klingenrücken möglich war. Gefräst wurde dann auf eine Tiefe von 2,5 mm pro Seite mit einer Drehzahl von 1100 u/min.

Nach dem Frösen wurde die Schneide am Bandschleifer grob vorgeschliffen bervor es mit der Wärmebehandeln weiterging,

5. Wärmebehandlung

Für die Vergütung der Klinge, was nichts anderes wie eine Kombination aus Härten und anschließendem Anlassen ist, wurden die folgenden Wärmebehandlungsparameter verwendet:

- Härten = 815 °C bei einer AWZ von 1´ p/cm + Hz 10´

- Anlassen = 180 °C bei einer AWZ von 1´ p/cm + Hz 60´

Danach wurde die Klinge am Bandschleifer bis zu einer Körnung von 400P auf die finale Dicke von 5 mm geschliffen. (Prinzipiell werden bei uns alle groben Arbeitsschritte vor dem Wärmebehandeln erledigt, da sich so der Stahl noch gut bearbeiten lässt und die Werkzeuge geschont werden.)

Nach einer kurzen Testätzung wurde die Schneide mit der selben Körnung ebenfalls fertig geschliffen bis zu einer Wandstärke von 1 mm. Danach wurde die Gesamte Klinge per Hand auf eine Körnung von 800P geschliffen. Als nächstes musste der Griff angefertigt werden.

6.Griff anfertigen

Für den Griff wurde habe ich ein Block aus stabilisiertem Raffir Holz ( karelische Maserbirke Grün) verwendet. Im ersten Schritt musste der Block in zwei Hälften geteilt und auf ein Stärke von 15 mm (plan auf allen Seiten) gefräst werden. Dann wurden die Pinbohrungen gesetzt und die Kontur des Messer grob vorgeschliffen.

Anschließend wurde am Ende der Kontur im Bereich des „Glasbreakers“ noch eine Ausnehmung für eine Paracordwicklung in das Messer gebohrt und ausgefeilt.

Die fertig bearbeiteten Griffschalen haben eine Materialstärcke von 12 mm und wurden auf eine Körnung von 800P geschliffen. Mit einer Feile wurde eine Fase von 4 mm angebracht um auf der einen Seite eine angeneheme Rundung zu bekommen und auf der anderen Seite eine hochwertige Optik dem Griff hinzuzufügen. Abschließend wurde der Griff noch poliert poliert.

7. Klinge fertigschleifen/Ätzen/kleben & vernieten

Vor dem anbringen des Griffs, musste die Klinge noch finalisiert werden. Dazu wurde zuerst das Gravurlogo „RE“ auf die Klinge geätzt und im Anschluss die gesamte Klinge auf eine Körnung von 1000P geschliffen und poliert. Im Griffbereich wurde mittels Bandschleifer noch eine Hohlkehle auf beiden Seite angebracht um das Gewicht in diesm Bereich zu verringern. Die Klinge wurde dann in 3 Zyklen abwechselnd zwölf Minuten in Eisen-3-Chlorid und mit P1200 geschliffen und poliert. (Mischverhätnis Eisen-3-Chlorid zu Wasser = 1:4)

Um den Kontrast im Damast zu verstärken wurde das Messer im Anschluss in Kaffee geätzt bei einem Mischverhältnis von 200g Kaffee auf 1,5 l warmes Wassers. Danach wurde mittels einer Heißluftpistole vorsichtig Kornubawachs aufgetragen und einpoliert.

Als letzter Schritt wurden die Griffschalen mit dem Griff verklebt und vernietet. Das Messer wurde am Ende noch auf eine Diamantkörnung von 800(medium) geschärft, mit Leder abgezogen und mit einem Microfasertuch per Hand gereinigt.

8. Präsentation